在工業4.0與智能制造浪潮的推動下,傳統制造業正面臨效率、精度與成本的多重挑戰。作為行業變革的先鋒,富唯智能AMR復合機器人憑借其創新的技術融合與卓越性能,成為企業智能化升級的核心引擎。通過集成自主移動機器人(AMR)與高精度協作機械臂,富唯智能不僅重新定義了自動化生產的邊界,更以“柔性化、高精度、全場景”的優勢,為制造業注入全新動能。

?

一、技術突破:AMR復合機器人的核心優勢

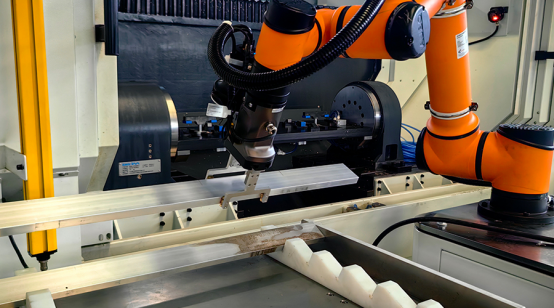

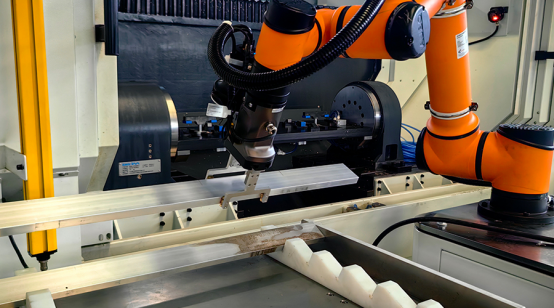

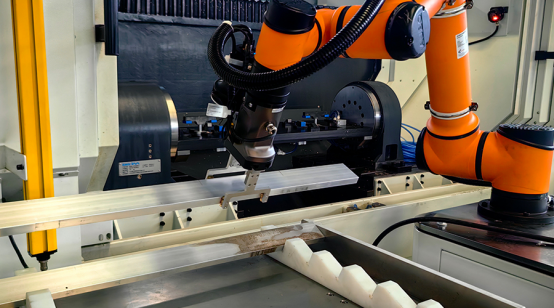

1.高精度操作,誤差低于±1mm

富唯智能AMR復合機器人搭載3D視覺識別系統與力控傳感器,可精準識別物料位置與姿態,實現抓取、放置誤差≤±1mm的毫米級操作。無論是液態金屬鎵瓶罐的精密抓取,還是亞克力板CNC加工的上下料,均能保障產品質量一致性,顯著降低不良率。

?

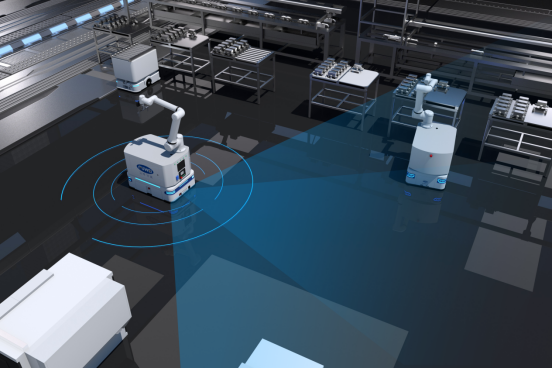

2.智能導航與避障,安全高效

基于激光SLAM導航與AI算法,AMR復合機器人可在復雜車間環境中自主規劃路徑,實時避讓行人、障礙物,并支持多機協同調度,確保生產流程無縫銜接。例如,在物流轉運場景中,機器人可自動調整路徑,避免擁堵,綜合運行效率提升超200%。

?

3.柔性化生產,快速響應需求

傳統生產線難以適應小批量、多品種的生產需求,而富唯智能AMR復合機器人通過“零代碼編程”與模塊化配置,可快速部署至不同場景。從汽車零部件裝配到電子行業精密分揀,機器人僅需簡單參數調整即可切換任務,助力企業實現“一機多用”。

?

二、場景賦能:AMR復合機器人的實戰價值

案例1:CNC加工效率革命

某鋁制品企業引入富唯AMR復合機器人后,CNC鋁塊上下料效率從人工每小時50件躍升至150件,且24小時連續作業無間斷。機器人精準操作將產品不良率從8%降至3%以下,每年節省人力成本數十萬元。

案例2:液態金屬鎵罐裝全流程自動化

在液態金屬鎵生產線中,AMR復合機器人實現從罐裝、冷卻到貼標、碼垛的全流程自動化。通過智能對接冰柜與產線設備,機器人可自主控制倉門開關,綜合操作成功率超99%,人力成本降低40%。

案例3:亞克力板智能上下料

針對亞克力板CNC加工,富唯方案通過AMR復合機器人完成高精度抓取與設備通信,實現±1mm的放置精度,并自動調度600臺CNC設備的生產任務,徹底解決人工誤差與效率瓶頸。

三、未來生態:從單點突破到全局智能

富唯智能AMR復合機器人不僅是一臺設備,更是企業智能化轉型的“數字樞紐”。其一體化控制系統支持與ERP、MES等平臺無縫對接,實時可視化數據助力企業優化生產決策。此外,3D視覺“智慧之眼”與AI深度學習能力的結合,使機器人能適應昏暗光線、復雜堆疊等極端環境,未來將在半導體、醫療等精密領域持續拓展應用邊界。