在智能制造邁向深水區(qū)的今天,復(fù)合機器人正成為工業(yè)自動化升級的核心載體。然而,面對非標化場景與動態(tài)化需求,一個關(guān)鍵問題浮出水面:復(fù)合機器人為什么要使用工程師調(diào)試?這不僅關(guān)乎技術(shù)落地的效率,更揭示了工業(yè)智能從“功能替代”向“價值創(chuàng)造”躍遷的本質(zhì)邏輯。富唯智能通過“低代碼平臺+專家系統(tǒng)”的雙向賦能,將工程師調(diào)試從“成本負擔(dān)”轉(zhuǎn)化為“創(chuàng)新杠桿”,重新定義了人機協(xié)同的邊界。

一、調(diào)試之困:從“功能拼裝”到“系統(tǒng)共生”的技術(shù)升維

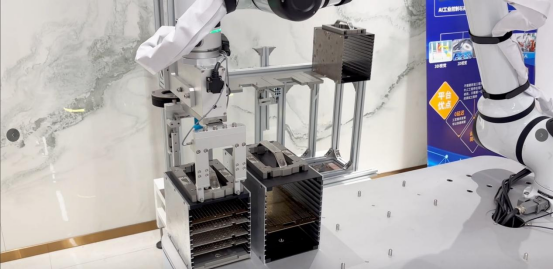

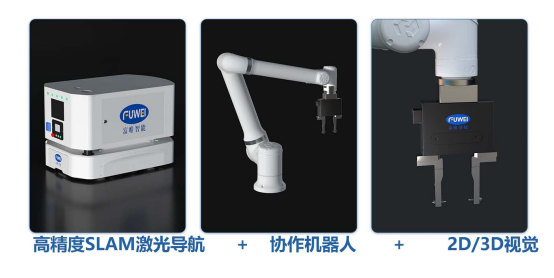

傳統(tǒng)復(fù)合機器人常被視為“移動底盤+機械臂+傳感器”的簡單組合,但實際部署中,多系統(tǒng)協(xié)同的復(fù)雜性遠超想象。復(fù)合機器人為什么要使用工程師調(diào)試?核心在于其“手足眼腦”的高度集成特性——機械臂動力學(xué)模型與移動底盤運動軌跡的耦合、視覺識別精度與導(dǎo)航路徑的動態(tài)匹配、任務(wù)鏈邏輯與生產(chǎn)節(jié)拍的實時協(xié)同,均需工程師深度介入以實現(xiàn)系統(tǒng)級優(yōu)化。

以富唯智能的實踐為例,其ForwardFlow一體化控制平臺雖支持“零代碼拖拽式”任務(wù)鏈構(gòu)建,但面對半導(dǎo)體晶圓搬運等高精度場景,工程師仍需基于AI-ICDP算法庫調(diào)整力控參數(shù)、優(yōu)化視覺標定流程,將末端定位精度從±0.5mm提升至±0.03m。這種“平臺化工具+專家經(jīng)驗”的融合,正是破解調(diào)試難題的關(guān)鍵。

二、場景適配:工程師調(diào)試如何激活“柔性基因”

1.非標場景的定制化適配

工業(yè)場景的碎片化特性決定了“一套方案打天下”的不可行性。復(fù)合機器人為什么要使用工程師調(diào)試?答案在于其必須與產(chǎn)線設(shè)備、物料特性、環(huán)境變量深度適配。富唯智能的模塊化設(shè)計允許工程師快速更換末端執(zhí)行器,但針對汽車零部件裝配中不同螺栓扭矩需求的場景,仍需通過FRDS智能調(diào)度系統(tǒng)調(diào)整機械臂力矩曲線,確保裝配合格率從90%躍升至99.9%。

2.動態(tài)環(huán)境的實時響應(yīng)

在PCB刀具加工車間,光照變化、設(shè)備震動等變量可能引發(fā)視覺定位漂移。工程師通過富唯智能的3D視覺補償算法,可動態(tài)修正識別偏差,并結(jié)合激光SLAM導(dǎo)航路徑重規(guī)劃,將環(huán)境干擾下的停機率降低80%。

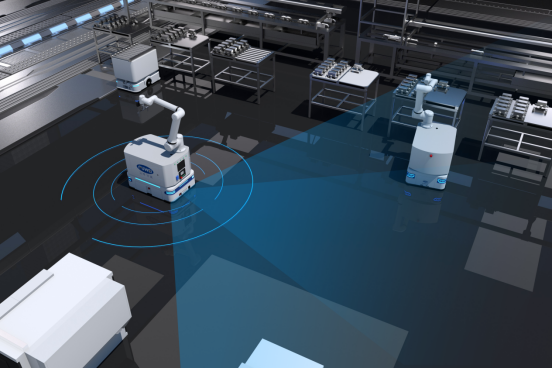

3.跨系統(tǒng)協(xié)同的效能突破

具身智能工業(yè)機器人與CNC機床、AGV、MES系統(tǒng)的無縫對接,依賴工程師對Modbus TCP、Profinet等協(xié)議的深度配置。富唯智能的生態(tài)兼容性設(shè)計雖簡化了接口開發(fā),但在新能源電池產(chǎn)線中,工程師仍需優(yōu)化數(shù)據(jù)流時序,實現(xiàn)“原料入庫-加工-檢測”全鏈路節(jié)拍匹配,將整體效率提升40%。

?

三、技術(shù)賦能:富唯智能如何重構(gòu)調(diào)試范式?

復(fù)合機器人為什么要使用工程師調(diào)試?富唯智能的答案是:讓調(diào)試從“經(jīng)驗依賴”升級為“數(shù)據(jù)驅(qū)動”。其技術(shù)優(yōu)勢體現(xiàn)在三大維度:

1.低代碼平臺降門檻:ForwardFlow軟件的圖形化界面支持15分鐘快速部署,工程師可通過拖拽模塊構(gòu)建任務(wù)鏈,將傳統(tǒng)數(shù)周的調(diào)試周期壓縮至3天。

2.數(shù)字孿生預(yù)演優(yōu)化:借助虛擬仿真技術(shù),工程師可在上線前驗證路徑規(guī)劃與力控參數(shù),將現(xiàn)場調(diào)試風(fēng)險降低70%,并預(yù)判產(chǎn)能瓶頸。

3.AI算法自主進化:內(nèi)置的深度學(xué)習(xí)模型可自動分析歷史調(diào)試數(shù)據(jù),為工程師推薦最優(yōu)參數(shù)組合。例如,在光學(xué)鍍膜場景中,系統(tǒng)通過學(xué)習(xí)上千次抓取軌跡,自動生成防碰撞路徑,調(diào)試效率提升50%。?