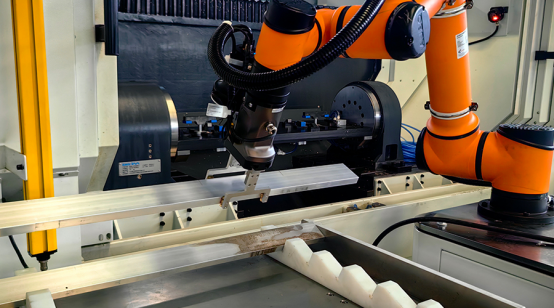

在工業(yè)制造現(xiàn)場(chǎng),一臺(tái)復(fù)合機(jī)器人以40秒的驚人速度�����,完成了從起點(diǎn)到A貨架取料、轉(zhuǎn)運(yùn)至B貨架卸料并返回的全流程操作���。這一場(chǎng)景發(fā)生在2025長(zhǎng)三角具身智能大賽現(xiàn)場(chǎng),它不僅摘得桂冠��,更昭示著復(fù)合機(jī)器人在上下料領(lǐng)域?qū)θ斯さ娜娉健?/span>

復(fù)合機(jī)器人融合移動(dòng)底盤、機(jī)械臂與智能控制系統(tǒng),在上下料環(huán)節(jié)展現(xiàn)出碾壓式優(yōu)勢(shì):

1.效率與精度雙碾壓:六軸機(jī)械臂重復(fù)定位精度達(dá)±0.05mm����,視覺識(shí)別準(zhǔn)確率>99.5%���,作業(yè)節(jié)拍提升30%-50%��;

2.24小時(shí)連續(xù)運(yùn)轉(zhuǎn):?jiǎn)闻_(tái)設(shè)備可替代3名人工����,設(shè)備稼動(dòng)率從68%躍升至89%����;

3.復(fù)雜工況自適應(yīng):即使地面不平或車身傾斜��,仍能保持±0.5mm級(jí)抓取精度���;

成本革命正在車間上演。某汽車零部件廠引入復(fù)合機(jī)器人后��,發(fā)動(dòng)機(jī)缸體搬運(yùn)檢測(cè)實(shí)現(xiàn)全自動(dòng)化�,人力成本年省150萬元,不良率從0.8%驟降至0.2%���。其經(jīng)濟(jì)性源于:

1.初始投入銳減:較傳統(tǒng)分體式方案節(jié)省設(shè)備采購成本25%-40%,安裝周期縮短50%����;

2.隱性成本優(yōu)化:占地面積減少60%��,能耗降低30%,維護(hù)成本下降45%����;

3.快速回報(bào)周期:典型項(xiàng)目12-18個(gè)月收回投資��,8-10年使用壽命;

柔性制造因復(fù)合機(jī)器人獲得新生�。傳統(tǒng)產(chǎn)線調(diào)整需數(shù)日工時(shí)���,如今通過“零代碼編程”和模塊化設(shè)計(jì)����;

1.快速換產(chǎn):僅需更換末端執(zhí)行器或托盤模塊,換線成本降低60%�;

2.多機(jī)協(xié)同:無縫對(duì)接CNC�、檢測(cè)設(shè)備��,實(shí)現(xiàn)倉門自動(dòng)開關(guān)與加工狀態(tài)感知�����;

當(dāng)傳統(tǒng)制造業(yè)仍困于人力短缺與成本壓力��,復(fù)合機(jī)器人已用“手-眼-腳”協(xié)同系統(tǒng)重構(gòu)生產(chǎn)邏輯����。它不僅是工具升級(jí)��,更是制造思維的進(jìn)化——從“人適應(yīng)機(jī)器”到“機(jī)器賦能于人”的智造躍遷���。隨著長(zhǎng)三角具身智能產(chǎn)業(yè)聯(lián)盟推動(dòng)技術(shù)共研與標(biāo)準(zhǔn)互認(rèn)����,這場(chǎng)上下料革命正加速滲透每個(gè)工業(yè)角落�。