在工業4.0時代,當復合機器人成為產線標配,如何讓多臺設備高效協作、避免任務沖突或資源閑置,成為工廠智能升級的真正分水嶺。

一、全局調度:打破設備孤島,重構生產節拍

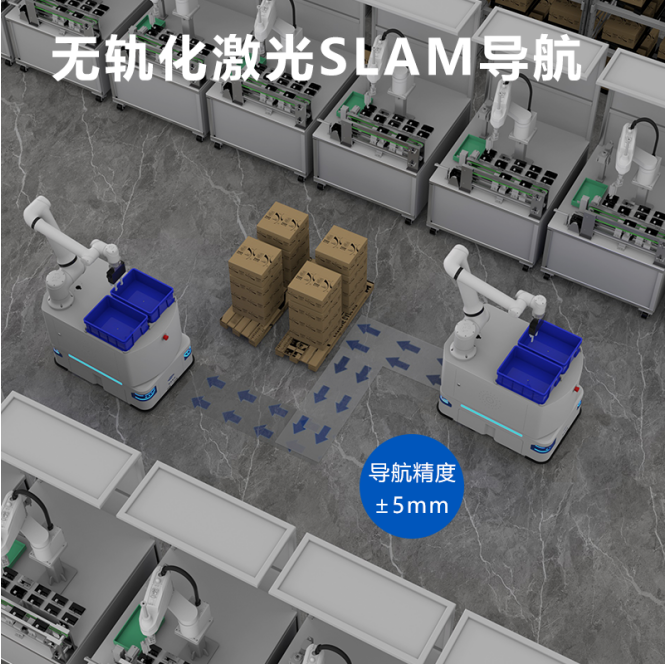

傳統工廠中,移動機器人、機械臂、機床往往獨立運作,形成數據孤島與協作壁壘。富唯的FRDS系統通過三大革新破解此局:

1.智能任務分配:當訂單涌入時,系統自動拆解工序,按機器人位置、電量、負載能力動態分配任務,減少空跑耗時。

2.跨區聯動調度:在新能源電池車間,系統指揮機器人完成“電解液搬運-電芯堆疊-成品轉運”全流程,物流銜接時間縮短90%。

某鋁制品企業應用后,10臺復合機器人服務45臺CNC機床,產能從每小時50件飆升至150件,人均管理設備量提升5倍。

二、動態優化:應對波動生產的“智慧大腦”

市場訂單波動、設備突發故障、物料臨時短缺——傳統調度軟件面對此類事件往往響應滯后。FRDS系統憑借AI-ICDP智能決策引擎,實現三大動態優化能力:

1.訂單優先級響應:電商大促期間,某工廠緊急插入加急訂單,系統5分鐘內重組任務鏈,調動機器人集群優先處理,交付周期壓縮35%。

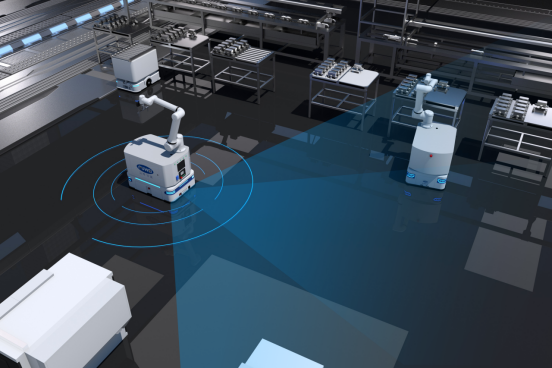

2.異常實時干預:當傳感器檢測到機床故障,系統立即重新規劃路徑,將物料轉送至備用設備,避免產線停滯。

3.能效平衡管理:機器人電量低于20%時自動觸發換電任務,結合30秒手動換電技術,實現7×24小時連續作業零中斷。

三、零代碼調度

傳統機器人調度需專業工程師編寫復雜代碼,部署周期長達數周。富唯智能推出ForwardFlow可視化平臺,帶來革命性操作變革:

1.拖拽式任務編排:用戶通過圖形界面拖拽模塊,15分鐘構建“取料-加工-質檢”全流程任務鏈,無需編程基礎。

2.一鍵場景切換:當產品規格變更,調度參數5分鐘重置完成,支持磁鋼、PCB刀具等多品類快速轉產。

3.低門檻運維:普通操作員經7天培訓即可掌握系統,企業徹底擺脫對專業集成商的依賴。

某PCB刀具企業借助該平臺,在設備到貨當天完成全廠機器人調度部署,實現“晨到貨、午投產、晚達效”的升級速度。

四、數字底座:為智能決策注入“數據燃料”

調度系統的終極價值不僅是派發任務,更在于持續優化生產邏輯。富唯通過數字孿生技術構建決策閉環:

1.實時生產透視:ForwardVisual引擎映射1:1虛擬工廠,實時顯示機器人位置、任務進度、設備狀態。

2.大數據分析預警:系統記錄歷史任務數據,預測產能瓶頸。某3C電子廠據此優化搬運路線,倉儲空間利用率提升30%。

隨著FRDS系統不斷進化,工廠調度正從“人腦指揮機器”邁向“系統指揮系統”的新階段。它已超越工具屬性,成為連接設備、數據、工藝的智能神經網絡——當傳統工廠還在為多機協作焦頭爛額時,搭載智能調度系統的生產線已實現“訂單進、成品出”的全流程自主決策。