在半導體制造領域,毫米級精度、潔凈環(huán)境適配與柔性生產(chǎn)已成為行業(yè)剛需。富唯智能復合機器人以“手腳眼腦”一體化架構(協(xié)作機械臂+AMR底盤+3D視覺+AI決策系統(tǒng)),直擊晶圓處理、固晶轉(zhuǎn)運、鍵合絲復繞等環(huán)節(jié)的痛點,為半導體行業(yè)提供可量化的技術突破。以下從核心技術到場景落地,展現(xiàn)真實賦能路徑。

一、技術硬實力:半導體精密制造的三大支柱

1.毫米級操作精度

自研2D/3D視覺平臺實現(xiàn)分層精度控制:2D場景抓取精度±0.05mm(如芯片料框定位),3D復雜姿態(tài)識別精度±0.2mm(如晶圓抓取),遠超人工±0.5mm的誤差極限。

2.跨區(qū)域柔性協(xié)同

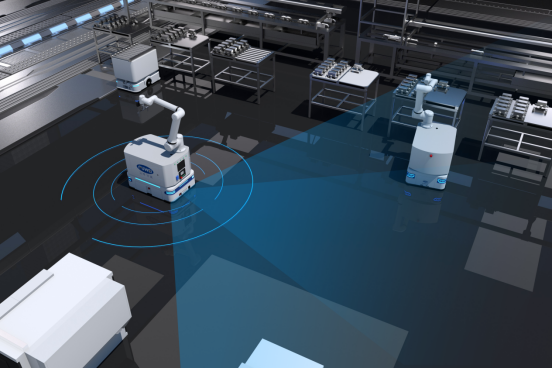

激光SLAM導航±5mm定位精度:360°全向底盤在密集設備間自由穿行,路徑規(guī)劃響應時間≤0.1秒,替代傳統(tǒng)軌道傳輸?shù)膭傂韵拗啤?/span>

ForwardControl智能中樞:支持100臺機組集群調(diào)度,動態(tài)規(guī)避擁堵,某固晶車間30臺機組協(xié)同效率提升200%。

二、落地實戰(zhàn):半導體核心場景的效能革命

案例1:晶圓轉(zhuǎn)運與固晶車間——良率99.9%的顛覆

痛點:人工搬運導致晶圓靜電損傷、破片率高(傳統(tǒng)良率≤98.5%),且千級潔凈車間人力成本翻倍。

方案:富唯復合機器人集群承擔晶圓從倉儲到固晶機的全流程轉(zhuǎn)運:

3D視覺動態(tài)補償料框位姿偏移,18秒完成單次轉(zhuǎn)運節(jié)拍;

全封閉機身+防靜電抓手,消除微粒污染,良率提升至99.9%;

單臺機器人服務15臺固晶設備,人力成本年降42萬元。

案例2:鍵合絲復繞自動化——24小時“零干預”生產(chǎn)

痛點:復繞環(huán)節(jié)人工上下料勞動強度大,易致工人肌肉勞損,且夜間效率驟降30%。

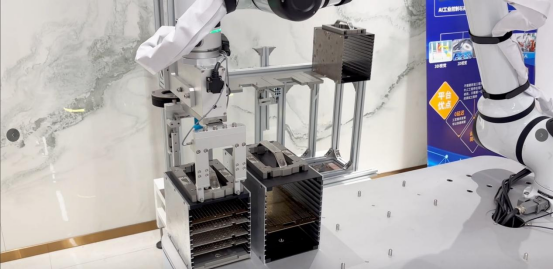

方案:協(xié)作機械臂+AMR底盤組合:

狹窄空間內(nèi)精準對接復繞機與料柜,負載8kg線材無晃動;

單機同步服務2臺復繞機,故障率下降90%;

機器視覺在線檢測鍵合絲排線缺陷,漏檢率趨近于零。

案例:芯片料框精準抓取——兼容千種型號的柔性

痛點:芯片料框規(guī)格差異大(超1000種),人工分揀易混淆,切換效率低下。

方案:深度學習+模塊化夾具快速換型:

AI算法毫秒級識別料框類型與芯片姿態(tài),抓取成功率99.8%;